文章导读

氢能制氢成本高、风险大?清华大学团队的革命性突破让能耗直降56%!他们首创"电解水制氢耦合催化氧化"新体系,一举破解传统技术能耗高、成本高和氢氧混合爆炸风险三大痛点。阴极产高纯氢气(纯度99.99%),阳极同步转化有机分子为高附加值化学品,制氢速率飙升39倍,成本直逼煤制氢水平。国际首套20千瓦级联产装置已实现吨级化学品与千立方氢气稳定产出,被列为国家催化专项标志性成果。这项获石化联合会科技进步一等奖的技术,正为氢能产业化铺就安全高效新路径。

— 内容由好学术AI分析文章内容生成,仅供参考。

近日,2025年度中国石油和化学工业联合会科学技术奖获奖名单正式公布。由清华大学化学系副教授段昊泓作为第一完成人,清华大学作为第一完成单位,联合北京化工大学、衢州资源化工创新研究院共同完成的“电解水制氢耦合催化氧化的科学基础”项目获得科技进步奖一等奖。

发展清洁高效的氢能技术是国家重大战略需求。然而,传统电解水制氢技术长期面临能耗高、成本高以及存在氢气与氧气混合潜在安全风险等挑战。为破解这些难题,项目组创造性地提出并系统构建了“电解水制氢耦合催化氧化”的全新科学体系和技术路径。

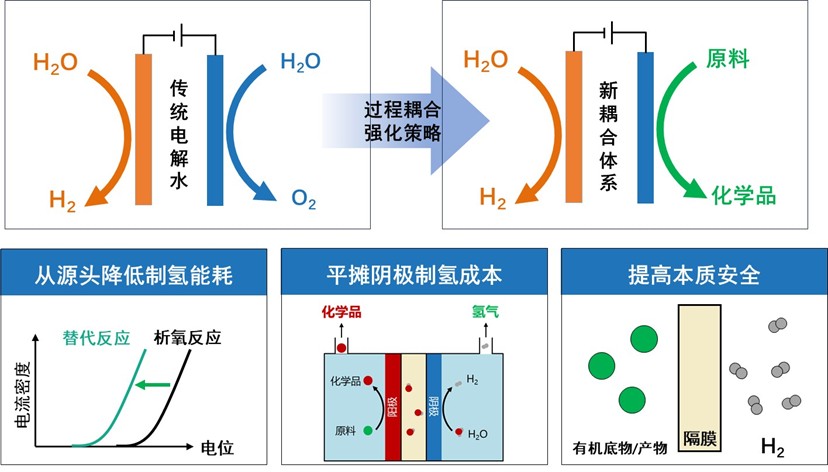

图1.项目组提出并系统发展的“电解水制氢耦合催化氧化”创新策略

项目通过深入的基础研究,成功破解了两类关键科学问题:一是建立了电解水制氢耦合20种以上有机分子氧化的反应新体系;二是创制了系列高性能电催化剂,并阐明了其构效关系。基于这些科学突破,项目取得了显著成效:与传统电解水制氢相比,新体系制氢能耗最高降低达56%,制氢速率最高提升39倍,同时可稳定产出纯度超过99.99%的高纯氢气。更加重要的是,该过程在阴极产氢的同时,阳极能高效、高选择性地将有机分子转化为醛、酮、羧酸等高附加值化学品,通过产品增值大幅摊薄了制氢成本,并从源头上消除了氢氧混合爆炸风险,实现了本质安全。

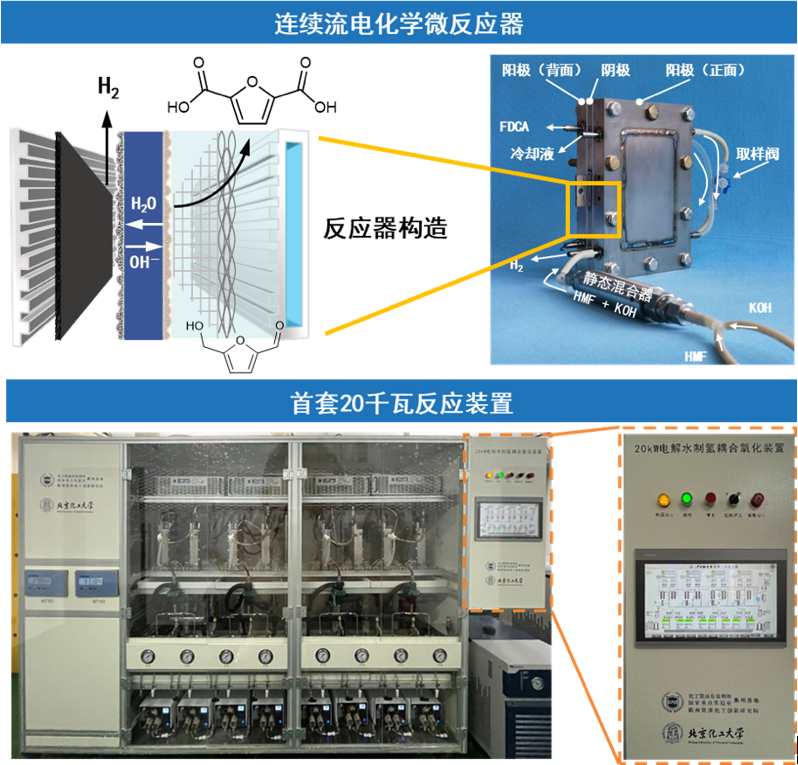

图2.项目组构建的连续流反应器和首套20千瓦反应装置

在工程化方面,项目团队成功攻克了反应规模放大的技术瓶颈,通过强化传质过程和创新设计连续流反应器,构建了国际首套20千瓦级电化学微化工平台系统。该技术成功实现了年产吨级阳极化学品与年产五千标准立方米氢气的联产工艺示范。技术经济分析表明,这一创新工艺可将产氢成本降至与当前主流的煤制氢成本相当,展现出巨大的产业化潜力和经济性。

项目成果已通过中国石油和化学工业联合会组织的科技成果评价及中国化工学会组织的科技成果鉴定,被遴选为国家重点研发计划“十四五”催化科学专项的标志性成果之一,实现了电解反应工艺的重大创新。

供稿:化学系

编辑:李华山

审核:郭玲

© 版权声明

本文由分享者转载或发布,内容仅供学习和交流,版权归原文作者所有。如有侵权,请留言联系更正或删除。

之前实验室搞过类似的小试,放大确实是个坎,他们这个20千瓦平台能稳定运行多久?

有没有更详细的催化剂数据?想看看长期运行的稳定性怎么样。

阳极那边能产出高附加值化学品,这个思路挺好的,相当于把成本摊到副产品上了。

能耗降56%还提升了产氢速率,这个突破挺大的,之前看电解水总觉得效率上不去。

这个制氢成本能降到跟煤制氢差不多,感觉有戏啊,产业化前景不错。