固体发动机界面精密形性调控研究取得进展

文章导读

你是否知道,一次微小的界面脱粘,就可能引发航天发射的 catastrophic 失败?固体发动机药柱表面处理的毫厘之差,竟是决定成败的关键。中国科学院沈阳自动化所最新突破,揭秘影响粘接强度的“隐形杀手”——碎屑填塞,并首创基于碎屑填充修正的自适应力控方法。这项技术可精准调控表面粗化深度,大幅提升处理一致性与覆盖率,从根本上增强界面粘接可靠性。这项发表于《国际摩擦学》的研究,或将改写航天发动机制造工艺的标准流程。

— 内容由好学术AI分析文章内容生成,仅供参考。

固体发动机界面脱粘是航天装备故障的主要原因之一。为提高界面粘接强度,需对发动机药柱进行表面粗糙化处理,以形成稳定的机械互锁结构。其中,处理深度的一致性是决定粘接质量的关键,直接影响固体发动机界面的粘接可靠性。

近日,中国科学院沈阳自动化研究所科研团队在固体发动机界面精密形性调控研究方面取得进展,提出了基于碎屑填充修正的复合薄壁材料去除自适应力控方法。

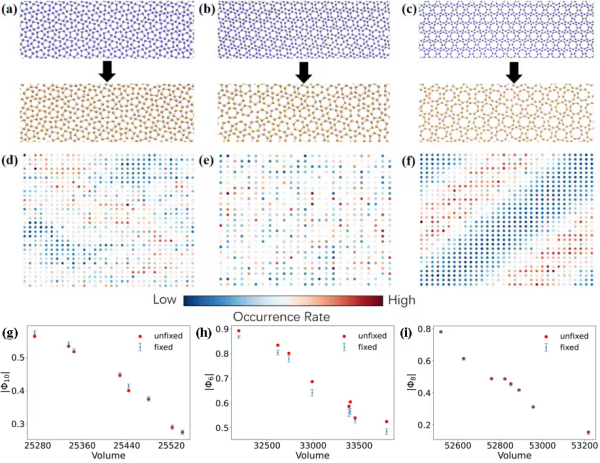

该研究分析发动机药柱表面粗化过程中去除深度大幅波动机理发现,切屑填塞磨料间隙是去除深度大幅波动的重要原因。研究构建了碎屑填充高度模型,引入了碎屑填充高度对材料去除模型进行修正。为减小波动幅度,研究通过分析工艺参数、碎屑填充和去除深度三者之间的关系,设计了确保表面粗化深度一致性的自适应力控方法。试验结果表明,这一方法可有效抑制碎屑的生成和填充,在提升处理覆盖率和处理深度一致性方面具有优势。

上述研究为固体发动机药柱表面粗糙化处理及粘接生产工艺提供了可行的实施方案,可增强界面粘接的可靠性,从而保障固体发动机结构的完整性和运行的稳定性。

相关研究成果发表在《国际摩擦学》(Tribology International)上。

基于碎屑填充修正的材料去除自适应力控方法与试验结果

© 版权声明

本文由分享者转载或发布,内容仅供学习和交流,版权归原文作者所有。如有侵权,请留言联系更正或删除。

相关文章

暂无评论...