我国学者在高屈服强度-均匀延性复杂合金设计制备方面取得进展

文章导读

你是否想过,金属材料也能兼具“钢筋铁骨”与“柔韧如丝”?我国学者张金钰、孙军、马恩团队突破性提出“双析出相协同强化”策略,借助领域知识辅助机器学习,成功设计出Fe35Ni29Co21Al12Ta3复杂合金,实现约2 GPa屈服强度与超10%均匀延伸率的完美匹配,创下全球最高强度-塑性组合纪录。这一颠覆性成果不仅破解了高强钢塑性不足的百年难题,更重新定义了金属材料性能极限,为下一代高性能合金设计开辟全新路径。

— 内容由好学术AI分析文章内容生成,仅供参考。

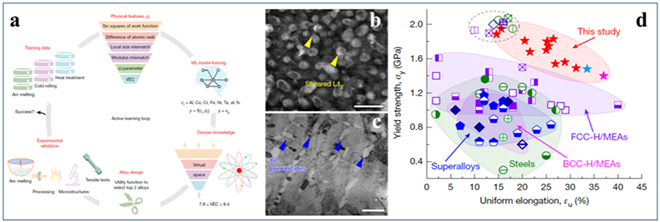

图 领域知识辅助机器学习方法设计具有双析出相的Fe35Ni29Co21Al12Ta3多主元复杂合金(a, b, c),使得铁基复杂合金具有创纪录的屈服强度-均匀延伸率匹配,室温力学性能组合明显超越目前报道的其他金属材料(d)

在国家自然科学基金专项项目 (批准号: 52441407)、重点项目 (批准号: 52431006)、重大研究计划重点支持项目(批准号: 92163201)和联合基金集成项目(批准号: U23A6013)等资助下,西安交通大学张金钰教授、孙军院士以及马恩教授等,通过基于领域知识辅助的机器学习方法设计并制备出一种复杂合金,创造了屈服强度与均匀拉伸延性组合的新纪录。相关研究成果以“机器学习设计具有高强度塑性的合金 (Machine-learning design of ductile FeNiCoAlTa alloys with high strength)”为题,于2025年6月18日发表于《自然》(Nature, 643, 119–124)杂志,论文链接:https://www.nature.com/articles/s41586-025-09160-2。

金属材料的高屈服强度与拉伸塑性对于其工程应用至关重要。目前仅少数超高强钢的块体屈服强度(σy)能够达到2 GPa水平,然而它们在塑性变形过程中缺乏足够的加工硬化能力,导致其标准单轴拉伸试验中报道的均匀变形实际上是由局域变形带引起的锯齿塑性流变引起,并非真正的均匀延伸率(ɛu)。这些超高强钢,例如马氏体时效钢的均匀延伸率通常很低(例如ɛu ~5%)。尽管经典的第二相强化机制能够有效地提升材料的屈服强度,但强化水平受限于合金中较低的第二相体积分数(通常< 50 vol.%),并造成拉伸塑性急剧降低。因此,设计兼具屈服强度σy ~2 GPa和均匀延伸率ɛu显著高于10%的合金,是材料科学领域面临的重大挑战。

研究团队首次提出:使用超高体积分数的金属间化合物析出相,即共格 L12纳米相和非共格低模量硬质塑性B2微米相,耦合强化FCC富铁复杂合金基体。为了实现室温超高强度-大均匀拉伸延性,该合金的设计思路是:(1)采用超高体积分数的具有高反相畴界能的共格L12纳米相并增加其强度。(2)引入高体积分数的低模量非共格B2微米相;一方面非共格界面比共格界面更加有效地阻碍位错运动以提高屈服强度,另一方面多种合金元素的引入降低B2的反相畴界能以增加其塑性,使这些颗粒作为位错存储单元提高加工硬化能力。研究团队基于领域知识辅助的机器学习方法进行了合金成分筛选(图a),通过高固溶度的轻元素Al和L12相反相畴界能提升最显著的元素Ta(而非元素Ti)协同合金化,获得了L12+B2双析出相强化Fe35Ni29Co21Al12Ta3(at.%)复杂合金,其L12纳米相(图b)和B2微米相(图c)的体积分数分别高达~67 vol.%与~15 vol.%,共格L12/FCC界面和非共格B2/FCC界面均能与位错发生强烈的交互作用,不仅能够产生位错,还能够存贮位错,特别是低模量B2微米相能比(FCC+L12)基体存储更高密度的位错,显著提升了合金的加工硬化性能,从而提高其屈服/抗拉强度与拉伸延性,使得合金在室温下实现了前所未有的强度-塑性组合,明显优于迄今为止已报道的所有合金(图d)。团队提出的合金设计策略也为其他高性能合金设计提供了新思路。

© 版权声明

本文由分享者转载或发布,内容仅供学习和交流,版权归原文作者所有。如有侵权,请留言联系更正或删除。

相关文章

暂无评论...