我国学者在碳减排与固废资源循环方面取得进展

文章导读

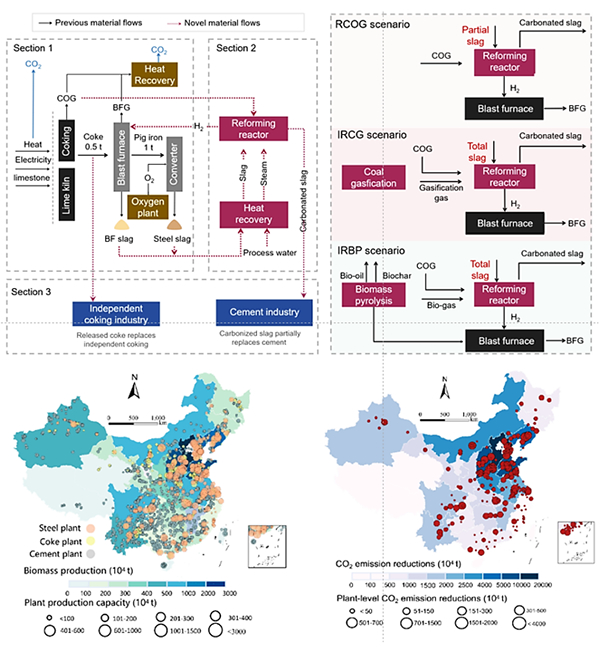

钢铁行业如何实现碳排放直接腰斩?我国学者程芳琴、狄子琛与清华鲁玺团队联手,突破性提出“气-渣协同循环”技术:利用高温熔渣与工艺尾气中的余热和可燃成分,通过吸附重整实现能质联动,构建“渣热回收—气体重整—高炉喷吹—建材利用”全流程闭环。新技术成本仅为传统碳捕集的一半,适配全国约46%的钢铁厂,部分省份吨钢碳排放可降5%。这项发表于《自然·可持续发展》的研究,首次系统量化了工业内部能质协同的减碳潜力,为钢铁这一高碳巨头的绿色转型提供了可落地的中国方案。

— 内容由好学术AI分析文章内容生成,仅供参考。

图 气-渣协同循环技术的碳减排潜力及企业点源排放数据集与碳减排效益示例

在国家自然科学基金项目(批准号:U21A20321、72025401)资助下,山西大学程芳琴教授、狄子琛副教授与清华大学鲁玺教授团队合作在碳减排与固废资源循环的研究方面取得进展。相关成果以“气-渣协同减排钢铁工业碳排放(Synergistic gas–slag scheme to mitigate CO₂ emissions from the steel industry)”为题,于2025年5月28日在线发表于《自然·可持续发展》(Nature Sustainability)杂志上,论文链接:https://www.nature.com/articles/s41893-025-01572-2。

工业废弃资源循环利用是产业可持续发展的关键,钢铁-焦化产业贡献了全球工业碳排放量的30%,伴生的高温熔渣(1600°C)与工艺尾气(含CO/H₂/CH₄)蕴含大量热能与潜在固碳组分,其物质-能量协同减碳潜力尚未充分开发。

针对这一问题,上述研究团队构建“化工-经济-环境”融合的动态混合评估模型,开发以吸附重整技术链接“渣热回收-吸附重整-高炉喷吹-建材利用”全流程的能质循环技术体系,实现基于原位气-渣协同循环的大幅碳减排,成本仅为碳捕集技术方案的一半,打破传统循环技术碳减排的限制。通过构建覆盖全国上百家钢铁厂、焦化厂、水泥厂及生物质资源的空间数据集及空间匹配模型,证明在现有产业布局和资源潜量约束下,该能质循环技术能适配约46%的钢铁厂,可助力部分省份实现吨钢碳排放强度下降一半左右。

该研究成果量化评估了钢铁工业内源能质循环的深度减碳潜力,构建了“尾气-熔渣协同循环体系”并提出分阶段脱碳技术路线图,为高碳工业低碳转型与循环经济发展提供了借鉴。

© 版权声明

本文由分享者转载或发布,内容仅供学习和交流,版权归原文作者所有。如有侵权,请留言联系更正或删除。

相关文章

暂无评论...