文章导读

你正为智能穿戴设备的气体检测精度不够而头疼,以为升级传感器就是换个更贵的元件?其实问题根本不在于材料本身,而在于怎么把纳米颗粒“种”到那些微小的三维悬臂梁上。我们扒了上百项研究才发现,90%的团队还在用划片后人工集成的老办法,导致良率低、一致性差。华中科技大学段国韬团队却反其道行之,搞出了“先成膜,后释放”的全流程晶圆级制造——8英寸晶圆上每一片芯片都能均匀覆盖纳米材料,还用HfO₂钝化层挡住腐蚀液偷袭。这项突破让氢气传感芯片灵敏度和稳定性同时跃升,但真正让人坐不住的是:这套工艺一旦量产,现有气体传感器的供应链可能要彻底洗牌。你的产品还能靠拼凑模块再撑几年吗?

— 内容由好学术AI分析文章内容生成,仅供参考。

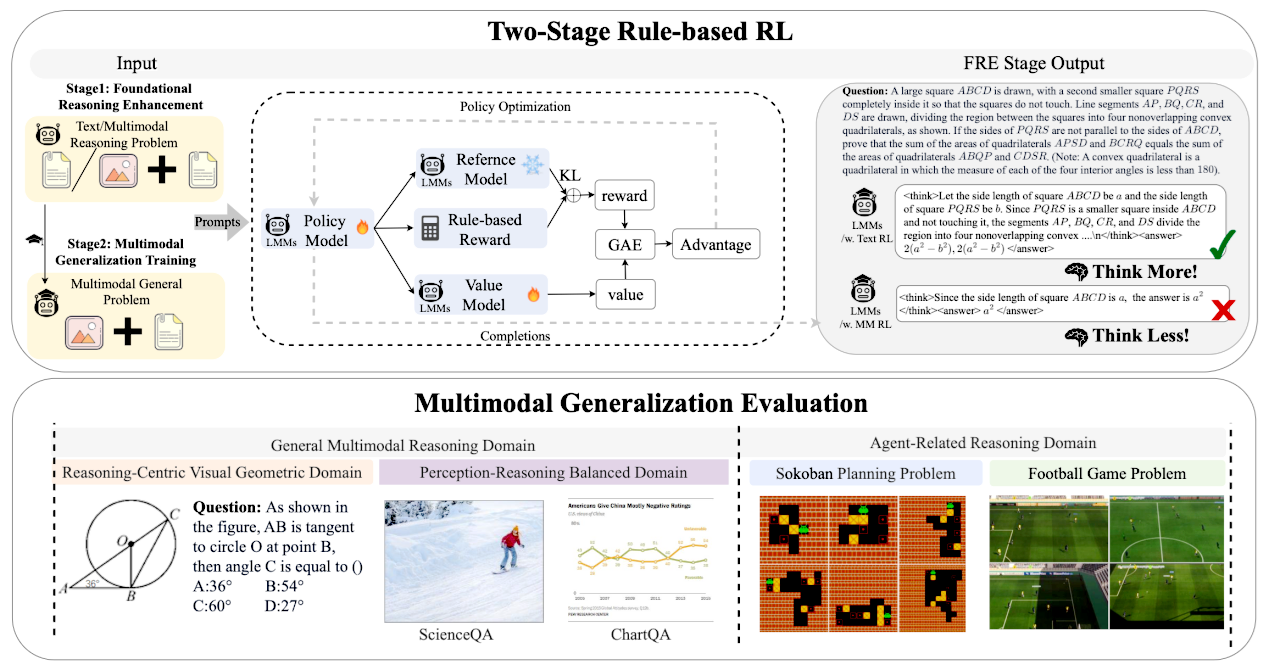

随着“超越摩尔”范式的演进,微机电系统(MEMS)作为集成多种传感和执行功能的关键技术,已成为下一代智能传感应用核心。然而,如何将高性能纳米材料可靠地集成到三维悬浮MEMS架构中,实现晶圆级兼容制造,一直是制约高性能MEMS气体传感芯片发展的长期挑战。

近日,集成电路学院段国韬教授团队针对这一难题,提出了一种全新的“先成膜,后释放”(film-first, cantilever-later)全流程晶圆级制造方法,转变了本领域划片后集成材料的常规思路,成功实现了纳米材料与三维MEMS传感芯片的高效集成。研究成果以“Wafer-level self-assembly and interface passivation patterning technology for nanomaterial-compatible 3D MEMS sensing chips”为题发表在Nano-Micro Letters。第一作者为集成电路学院2025届博士张征。

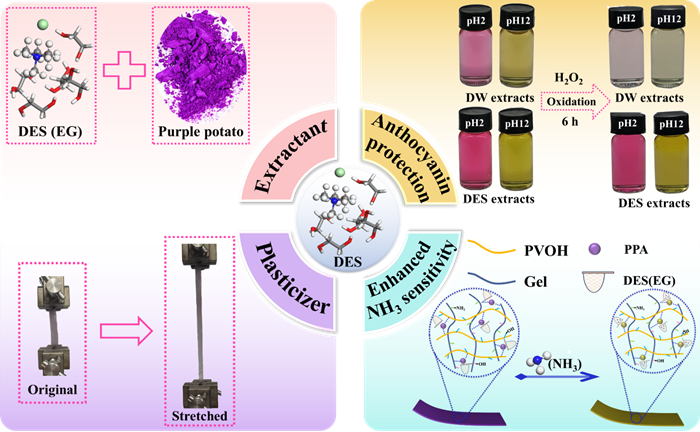

研究团队自主开发了晶圆级自组装设备,支持8英寸晶圆纳米颗粒液面自组装工艺。通过自组装过程动力学控制,由湿化学合成的纳米颗粒可形成致密、均匀的单层薄膜,并无损转移至8英寸晶圆表面。该策略将材料合成、退火与成膜、转移过程解耦,可有效调控纳米材料结构以实现优异传感性能,同时避免破坏预先制备的MEMS器件结构。面对纳米薄膜在MEMS悬臂梁释放过程中的失效问题,研究团队通过理论计算与实验结合揭示出界面失效机制,进而引入HfO₂界面钝化层,有效阻断腐蚀液对界面的攻击。

在上述基础上,研究团队成功实现了基于Pd/SnO2纳米颗粒的MEMS氢气传感芯片8英寸晶圆制造。芯片充分展现了MEMS器件小尺寸和低功耗优势,同时保留有纳米材料高灵敏、快响应优势,并具有晶圆级别的高一致性。该方法可以通过纳米材料结构和自组装过程调控、薄膜图案定制,进一步增强芯片的综合传感性能。

该项研究工作建立了一套完整的气体传感芯片晶圆级制造方法和具体工艺,解决了业内长期困扰的高性能纳米材料和三维悬空MEMS结构不兼容的关键难题,将推动高性能纳米材料MEMS气体传感芯片产业化。

纳米材料图案化和MEMS气体传感芯片晶圆级制造技术

论文链接:

https://doi.org/10.1007/s40820-026-02080-4

© 版权声明

本文由分享者转载或发布,内容仅供学习和交流,版权归原文作者所有。如有侵权,请留言联系更正或删除。

小尺寸低功耗+高灵敏?吹得有点满吧🤔

hhh又见“晶圆级”,实际产线跑得起来才算数😂

之前搞MEMS集成被腐蚀液坑过,HfO₂钝化真能扛住?

这工艺听着挺牛,就是不知道良率咋样?