科研人员发明晶体“自刻蚀”新工艺

文章导读

你是否想过,未来的发光屏幕能像变色龙一样,直接在单晶材料上“长”出不同颜色的像素点?中国科学技术大学团队突破性发明“自刻蚀”新工艺,首次在柔软易损的二维卤化物钙钛矿中,实现原子级平整的“马赛克”异质结可控构筑。不同于传统刻蚀或拼接,这项技术巧妙利用晶体内部应力,引导其自我雕刻、精准回填,开创了单晶材料内部可编程“生长”复杂功能结构的全新路径。该成果为高性能发光器件与集成芯片提供了颠覆性设计思路,相关论文已发表于《自然》。

— 内容由好学术AI分析文章内容生成,仅供参考。

在半导体领域,平面内横向精准构建是探索新奇物性、研发新型器件及推动器件微型化的关键。

近期,中国科学技术大学科研团队等,在新型半导体材料领域取得重要进展,首次在二维离子型软晶格材料中,实现了面内可编程、原子级平整的“马赛克”式异质结可控构筑,为未来高性能发光和集成器件的研发开辟了全新路径。

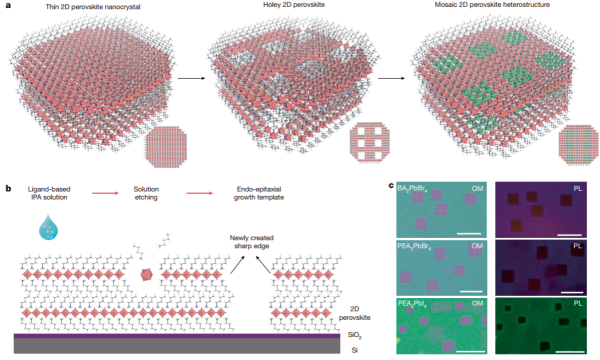

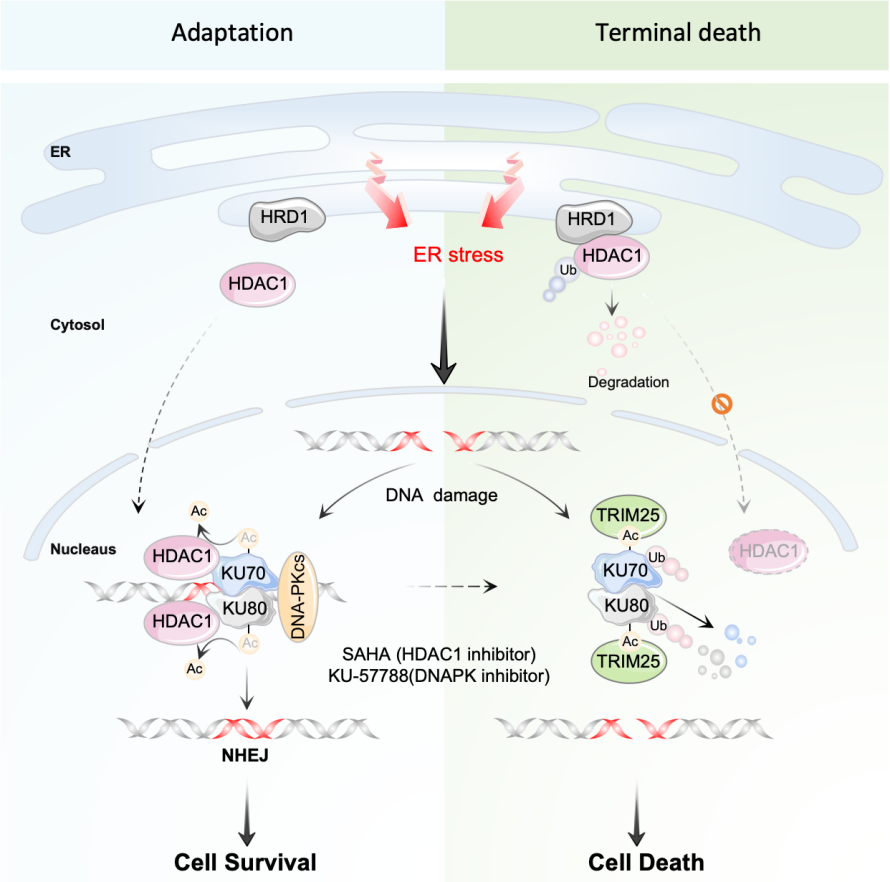

以二维卤化物钙钛矿为代表的离子型软晶格半导体,其晶体结构柔软且不稳定。这一特性使得传统光刻加工等技术难以实现高质量的横向异质集成。因此,在离子型软晶格半导体材料中实现高质量、可控外延的横向异质结精密加工,一直是重要的科学难题。面对这一挑战,研究团队独辟蹊径,创新性地提出并发展了引导晶体内应力“自刻蚀”新方法。

团队发现,二维钙钛矿单晶在生长过程中会自然累积内部应力。团队巧妙设计了一种温和的配体—溶剂微环境,能够选择性地激活并利用这些内应力,引导单晶在特定位置发生可控的“自刻蚀”,从而形成规则的方形孔洞结构。

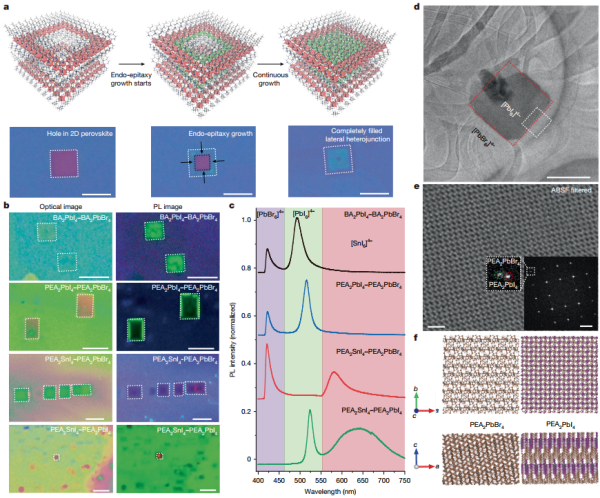

团队进一步通过快速外延生长技术,将不同种类的半导体材料精准回填,最终在单一晶片内部构筑出晶格连续、界面原子级平整的高质量“马赛克”异质结。

这种全新的加工方法不是通过“拼接“不同材料,而是在同一块完整晶体中,引导其进行精密的“自我组装”。这意味着,未来有可能在一块极薄的材料上,直接“生长”出密集排列的、能发出不同颜色光的微小像素点,为高性能发光与显示器件的发展,提供了全新的备选材料体系和设计思路。

这一研究首次在二维离子型材料体系中,实现了对横向异质结结构的高质量、可设计性构筑,突破了传统工艺的局限。同时,研究展现的驾驭晶体内应力与动力学新范式,实现了单晶内部功能结构的可编程演化,为探究理想化界面物理提供了新平台,也为低维材料的集成化与器件化开辟了新路径。

相关研究成果发表在《自然》(Nature)上。

内应力驱动的二维钙钛矿面内刻蚀与图案化策略

二维钙钛矿面内马赛克异质结结构

© 版权声明

本文由分享者转载或发布,内容仅供学习和交流,版权归原文作者所有。如有侵权,请留言联系更正或删除。

这自刻蚀听着玄乎,真能用在量产上吗?