4英寸金刚石“自支撑”超薄膜快速制备成功实现

文章导读

芯片散热极限将被打破?中科院最新突破让金刚石薄膜实现"重力自剥离"!传统化学刻蚀需数小时的4英寸金刚石超薄膜制备,如今仅需几分钟即可靠自身重力完美分离。这项颠覆性技术不仅将剥离效率提升百倍,更了强酸刻蚀的环境危害。团队同步攻克两大难关:将金刚石沉积面积扩展至12英寸,并实现单机同时合成5片超低翘曲4英寸薄膜。这意味着半导体行业梦寐以求的高导热绝缘材料,终于迈入工业化量产时代,为5量子计算机等高端设备铺就"散热高速公路"。

— 内容由好学术AI分析文章内容生成,仅供参考。

金刚石具有的优异的导热和绝缘等性能,成为新一代大功率芯片和器件散热的关键材料。将芯片直接与金刚石键合来降低结温,被视为高性能芯片及3D封装的理想热管理方案。通常,金刚石薄膜合成是以Si作为基板材料,合成后通过化学刻蚀去除Si基板进而得到金刚石“自支撑”薄膜。此前,中国科学院宁波材料技术与工程研究所研发团队,制备出超低翘曲的4英寸金刚石“自支撑”超薄膜。

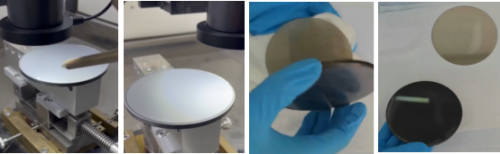

近期,该团队在金刚石超薄膜高效剥离技术上再次取得进展,发展出4英寸级超低翘曲金刚石超薄膜的“自剥离”技术。通过对金刚石薄膜初期形核、生长的精准调控与工艺创新,合成后的4英寸金刚石膜(厚度<100μm),经切槽后,在无需任何外力辅助条件下,仅凭金刚石薄膜自身重力,便可实现其与Si基板无损伤、完美分离,制备出平坦的“自支撑”超薄膜。该技术使剥离时间由原来刻蚀需要的数小时缩短到几分钟,降低了成本、提高了速度,克服了化学刻蚀的带来环境危害,开辟了高导热、金刚石“自支撑”超薄膜的高效绿色制造的新途径。

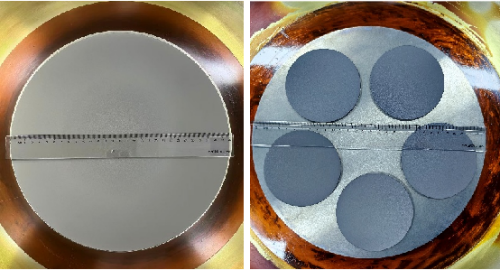

同时,团队将915MHz大功率MPCVD的金刚石沉积面积扩展到12英寸,实现了低应力、超低翘曲4英寸金刚石薄膜的单机5片同时合成。结合上述高效“自剥离”技术,为“自支撑”金刚石薄膜的工业化批量生产奠定了装备与工艺基础。

激光外周边切槽;金刚石薄膜剥离

MPCVD合成12英寸金刚石薄膜;单机合成5片4英寸金刚石薄膜

© 版权声明

本文由分享者转载或发布,内容仅供学习和交流,版权归原文作者所有。如有侵权,请留言联系更正或删除。

相关文章

暂无评论...