Science发表东南大学王金兰团队合作成果

文章导读

你以为二维半导体还停留在实验室阶段?当你还在为芯片性能瓶颈发愁时,东南大学王金兰团队已经在《Science》上破解了6英寸二维半导体量产的核心难题。传统工艺要么晶粒太小,要么碳污染严重,导致电子迁移率始终上不去。但这次他们发现,只需在反应中加一点氧气,就能让反应能垒降低43%,彻底消除碳污染的同时,晶粒尺寸从百纳米直接跃升至260微米。这项技术让电子迁移率飙升10倍以上,完全匹配现有半导体产线标准——但最让人震惊的是,这个看似简单的“加氧气”操作,为什么过去十年都没有人想到?

— 内容由好学术AI分析文章内容生成,仅供参考。

(通讯员 马亮)近日,东南大学物理学院王金兰教授团队与苏州实验室/南京大学王欣然教授团队协同攻关,1月30日在国际顶级学术期刊《Science》在线发表重磅研究成果:《氧气辅助实现过渡金属硫化物生长的动力学调控》(DOI: 10.1126/science.aec7259)。

团队创新提出氧辅助调控金属有机化学气相沉积(oxy-MOCVD)反应动力学路径的生长策略,成功攻克6英寸(150毫米)过渡金属硫化物二维半导体单晶量产核心技术,彻底解决传统工艺碳污染、晶畴尺寸小、性能不足等关键难题,为这种新型材料从实验室走向规模化产业应用铺平了道路,标志着我国在该领域跻身国际领先行列。

作为延续“摩尔定律”的核心候选材料,二硫化钼(MoS₂)等过渡金属硫化物二维半导体凭借原子级厚度、高迁移率、低功耗等独特优势,在集成电路、柔性电子、高端传感器等领域具有广阔应用前景,是破解当前芯片技术瓶颈的重要方向。但长期以来,其产业化进程受困于“量产悖论”:实验室常用的化学气相沉积(CVD)技术能制备高质量单晶,却存在尺寸小、均匀性差、可重复性低等问题,无法满足工业生产需求;传统MOCVD技术虽具备规模化生产潜力,却因反应动力学限制,易生成缺陷多、电子迁移率低的多晶材料,难以适配高端电子器件要求。大尺寸、高品质二维半导体单晶的量产技术,成为制约行业发展的核心瓶颈。

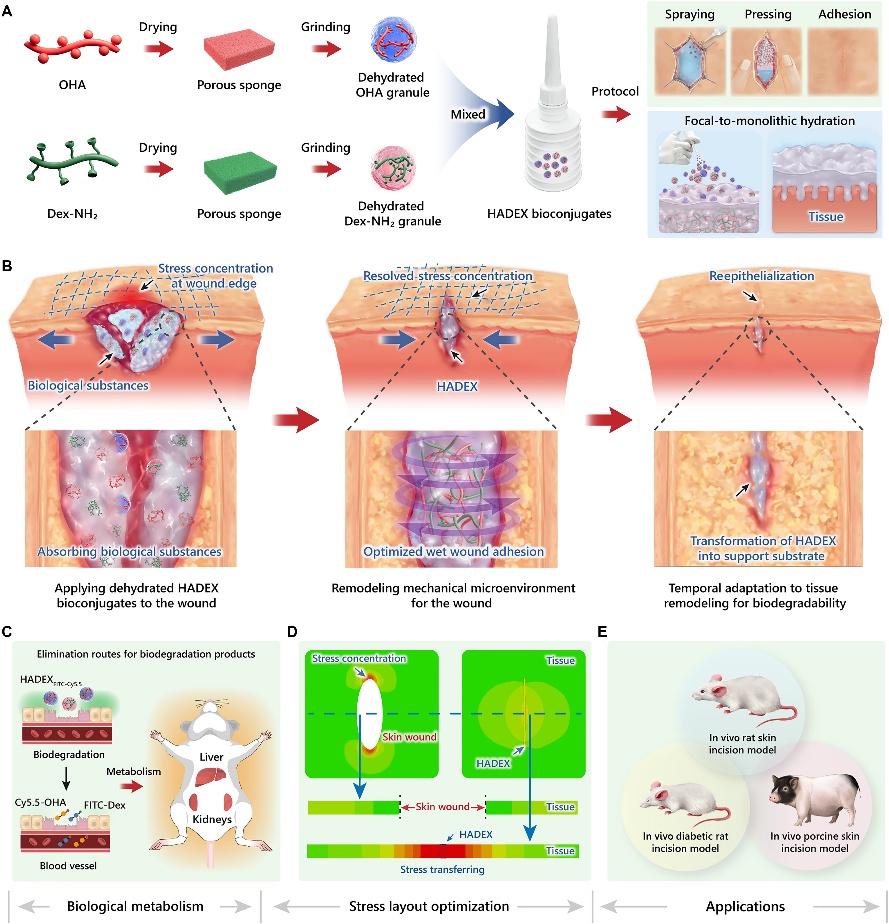

面对这一“卡脖子”难题,王金兰教授团队率先从理论层面破局。通过第一性原理计算模拟,团队发现传统MOCVD工艺中,前驱体Mo(CO)₆的硫化反应能垒高达2.02eV,不仅严重限制生长速率,导致晶畴尺寸仅能达纳米级,还易引入碳污染。关键突破来自“加氧气”的创新思路——团队研究发现,通入氧气后,反应路径发生根本性重构:Mo(CO)₆和CS₂与氧气预反应生成三氧化钼(MoO₃)和单质硫活性中间体,不仅将反应能垒从2.02eV降至1.15eV,使前驱物反应速率提升约3个数量级,还从根源上抑制含碳中间体形成,彻底解决了碳污染问题。

传统MOCVD和oxy-MOCVD生长MoS2的(a)动力学过程及其(b-e)表征和电学性质。

在理论支撑下,联合团队将这一核心思想转化为可产业化的技术方案,创新设计预反应腔结构,实现氧气与前驱体的精准混合与预氧化,实现“无碳生长”机制。实验结果显示,该技术使二硫化钼晶畴尺寸从百纳米级跃升至数百微米(最大达260μm),并实现有序排列;基于该材料制备的场效应晶体管阵列,最高电子迁移率达123cm²·V⁻¹·s⁻¹,较传统技术提升10倍以上,开关比达10⁹,性能指标完全满足工业应用要求。尤为关键的是,6英寸的制备规模精准匹配当前半导体产业生产线标准,为后续技术转化奠定了坚实基础。

此次成果是东南大学跨单位、跨学科协同创新的典范。东南大学博士毕业生、现苏州实验室博士后董瑞康为论文共同第一作者,王金兰教授为共同通讯作者。研究工作得到国家自然科学基金创新研究群体、重点项目等专项资助。这项技术突破不仅验证了“动力学调控提升材料质量”的理论构想,更为我国集成电路产业突破技术瓶颈、保障产业链供应链安全提供了重要支撑。

供稿:物理学院

(责任编辑:孙艳 审核:宋业春)

© 版权声明

本文由分享者转载或发布,内容仅供学习和交流,版权归原文作者所有。如有侵权,请留言联系更正或删除。

我之前在实验室也尝试加氧,晶体质量确实提升不少,不过调参挺麻烦的,得把氧流量和前驱体浓度配合好。还有温度梯度也要控制,否则会出现应力。

oxy-MOCVD具体怎么控制氧气比例的?

听说6英寸的晶圆已经量产,牛逼啊

这氧气调控真是意想不到的突破!